{{ post.title }}

글 편집

글 편집 (이전 에디터)

{{ post.author.name }}

完成日期

| Version | {{ post.target_version }} | Product |

{{ product.name }}

|

|---|---|---|---|

| Tutorial/Manual | {{ post.tutorial.upload_filename }} | Attached File | {{ post.file.upload_filename }} |

拖拉机故障概率预测与平均寿命计算及状态诊断系统

<客户信息>

• 客户名称: LS Mtron

• 主要事业: 零部件及机械产品开发

<项目>

• 通过车轴负荷试验,对齿轮类的故障和状态诊断,预测齿轮类的破断时间,并根据其故障形态预测其平均寿命时间和剩余寿命时间

<使用的产品>

• RecurDyn/Professional

• RecurDyn/Track_LM

<使用的产品功能>

• Creating Joint Entities

• Analysis Type: Dynamic

• Plot

<效果>

• 通过状态诊断和故障诊断保护整个系统,延长产品使用寿命,延长疲劳破坏

==========================================================================

由符合使用条件齿轮,轴和轴承组成的通用齿轮箱通过设计,制作和试验销售。用于工业车辆的变速箱主要由直接传递发动机动力的传动装置(Transmission)和将动力分散在车轴上的传动装置(Transaxle)组成,满足要求的产品寿命,在报废前将变速箱应具备性能维护,耐环境性,耐久性等。特别是变速箱传递动力的方式大多是通过齿轮的啮合来传递动力。在变速箱停止驱动之前,驱动齿轮的齿条与被驱动齿轮的齿条保持啮合状态进行驱动,因此即使发生齿轮齿面的部分裂痕等,在动力传递上也不会出现问题。

早期齿轮类故障中异物的二,三次损坏对齿轮箱的根本故障进行预测和诊断,需要大量的时间和技术,在大型或高价的齿轮箱中,一次故障对整个系统的影响巨大,其波及效果也很大。早期诊断齿轮箱故障的方法有多种,但在本例中,车轴负载时通过在验装置上测量轮扭矩和速度等,通过对其分析,在发生二次故障前对其进行初步故障诊断,并提出预防二次故障的方案。 因此,本案例中,我们试图提出拖拉机故障形态分析与负荷条件,齿轮结构解析,齿轮动态行为仿真的同时,提出加速试验法和状态诊断方法。

Case Study

1) 故障形态与加速试验法

» 齿轮箱的故障形式

潜在的变速箱故障形式为:齿轮磨损;齿轮变形及破断;轴承磨损和断裂;轴断裂; 油封等漏油;壳体断裂,装配用螺栓松开和断裂等,其形式可分为:齿轮油过热,冷却和润滑不足,过度振动等多种形式。齿轮和轴的断裂会使动力传递无法顺利进行;轴承的断裂会引起轴的晃动,振动,过热,并引发二次故障。

» 拖拉机的使用环境

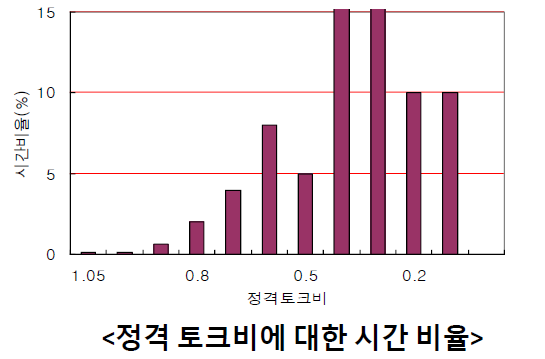

拖拉机是执行多种农活的动力传达系统,根据耕耘,静止,搬运,装载,防制等农活形式,车辆的速度和负荷(扭矩)也会有所不同。拖拉机根据发动机功率和车辆重量的不同形态各异,但工作速度在农活特性上保持在一定范围内。国内由农业机械化研究所主持调查拖拉机年使用时间和作业比例,在本案例中根据使用的类型,确定拖拉机的车轴负荷。

本例中使用的拖拉机为70-80马力级拖拉机,主要用于耕耘,停机,加载作业,装载作业,最近装载作业常常与打包机配套使用。一年拖拉机使用时间约为200~260hr小时,拖拉机的平均使用年限为6~8年左右。

» 拖拉机的负荷条件

对所使用的窄工作区的前/后级变速次数,半离合器段,工作距离,速度,发动机转速等进行了测量,并对车轴负荷谱进行了分析。通过算例表明,在额定扭矩以下使用频繁,等效平均扭矩值为车辆悬架扭矩的57%左右。

» 累积损伤理论

预测机械材料类疲劳破坏的理论背景可称为累积损伤假设(Cumulative damage hypotheses),该假设是以1920年瑞典Palmgren公司球轴承变动载荷研究的基础。在此基础上,展开了详细的疲劳损伤理论,1945年在美国,Miner将其应用于飞机疲劳破坏仿真问题的研究中,该应用的理论称为线性累积损伤法(Linear cumulative damage rule)。本案例以线性累积损伤理论为依据,试图通过对拖拉机车轴的负荷及加速试验来分析齿轮类疲劳破坏现象。

» 平均寿命和要求寿命的计算

本拖拉机的耐久寿命时间为8年,无故障平均寿命(MTBF)2000hr。试验用试样1set,为保证平均寿命20000hrs,采用等效平均扭矩,平均寿命时间应为2205hrs进行负荷试验,试验结果的可靠性水平应保持在95%,应具有2905hrs功率的耐久寿命。

» 加速试验时间

满足要求耐久寿命和可靠性水平95%的加速试验时间为421hr。在本拖拉机动力系中以近似加速试验时间400hr为目标进行了试验。

2) 状态诊断系统

» 负荷试验中状态诊断系统的应用

负荷试验中状态诊断系统的应用到运转中或负荷试验中,因齿轮类或轴承,外壳破损而中断试验的情况时有发生。在这种情况下,为了分析早期的故障原因,必须在发生故障时正确地停止试验,并进行原因分析,但实际上往往没有做到这一点。两个齿轮将齿轮和齿条啮合并旋转因此会出现负荷试验的情况。同样的概念,滚珠轴承,锥形滚珠轴承的情况下,轴承球也会偏离一定的路径,即使轴发生晃动,也会传递一定的负载。即使保持这种状态,最终也会因为异物引起更大的问题而导致测试中断。所以预测和诊断这些现象,计算出疲劳诊断的时间点,是一个状态诊断系统。

本案例中,我们试图了解负载试验时扭矩的摆动与齿轮类故障形态的相关关系,并对功率计的疲劳断裂时点进行预测。

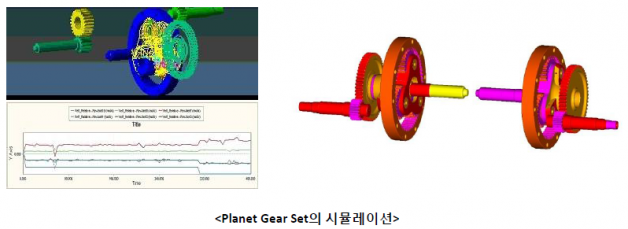

» 车辆动态行为建模

车辆动态行为为建模后轮动力系的柔性齿轮装配体的线齿轮进行表面管接头和破裂时,从装置接收的旋转力通过线齿轮和柔性齿轮将旋转力传递给轮轴轮毂。啮合齿面会随接触状态而发生传递扭矩的变化,为了查明这种现象,需要对啮合齿面进行刚度仿真,并将其进行动力学数值求解。利用仿真程序RecurDyn对柔性齿轮装配体进行了动态行为仿真和变形齿轮的结构仿真。

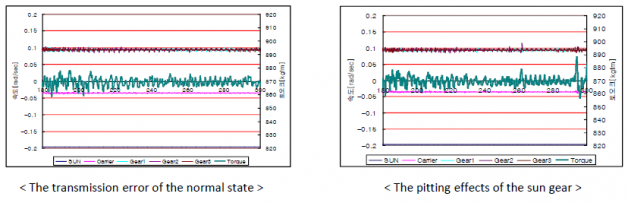

对齿轮进行了刚度建模,计算了齿轮齿面接触时的传递扭矩误差(Transmission error),作用力和反作用力等,并将各种齿轮齿形变形引起的传递扭矩变化与轮轴载荷试验中测量的试验值进行了比较。稳态传递扭矩变化不超过扭矩值的3%~5%左右,但在非正常驱动状态下,扭矩变化大于12%就会发生。