{{ post.title }}

글 편집

글 편집 (이전 에디터)

{{ post.author.name }}

完成日期

| Version | {{ post.target_version }} | Product |

{{ product.name }}

|

|---|---|---|---|

| Tutorial/Manual | {{ post.manual_title }} | Attached File | {{ post.file.upload_filename }} |

为什么需要做时域动力学仿真分析?(1/2)

3. 使用动态分析的原因

机械产品的常见失效模式或缺陷包括屈服、断裂、振动和噪声等。在产品上市后若出现缺陷或失效等质量问题,其损失是不容忽视的。为避免此类状况,在产品发布前建议作全面验证,但真正做到这一点并不很容易。据统计,很大一部分产品问题往往可归结为由于计算分析时所采用的质量或惯性不准确所造成的误判。

实际上,无论仿真分析执行在问题发生之前或之后,如果仅应用静态分析的结果进行判断,可能无法发现由质量或惯性引起的问题。不考虑质量和运动,即使作了仿真检验,产品也可能出现如下3类问题:

① 样机在测试过程中损坏

② 发生异常振动、出现异响

③ 产品在使用过程中出现疲劳问题

3.1 样机在测试过程中损坏

样机在测试过程损坏的原因之一可能是结构上的应力超过屈服强度,导致不可逆变形或严重损坏,其更进一步的原因可能是样机测试前的分析验证未考虑动态负载所导致的误判。

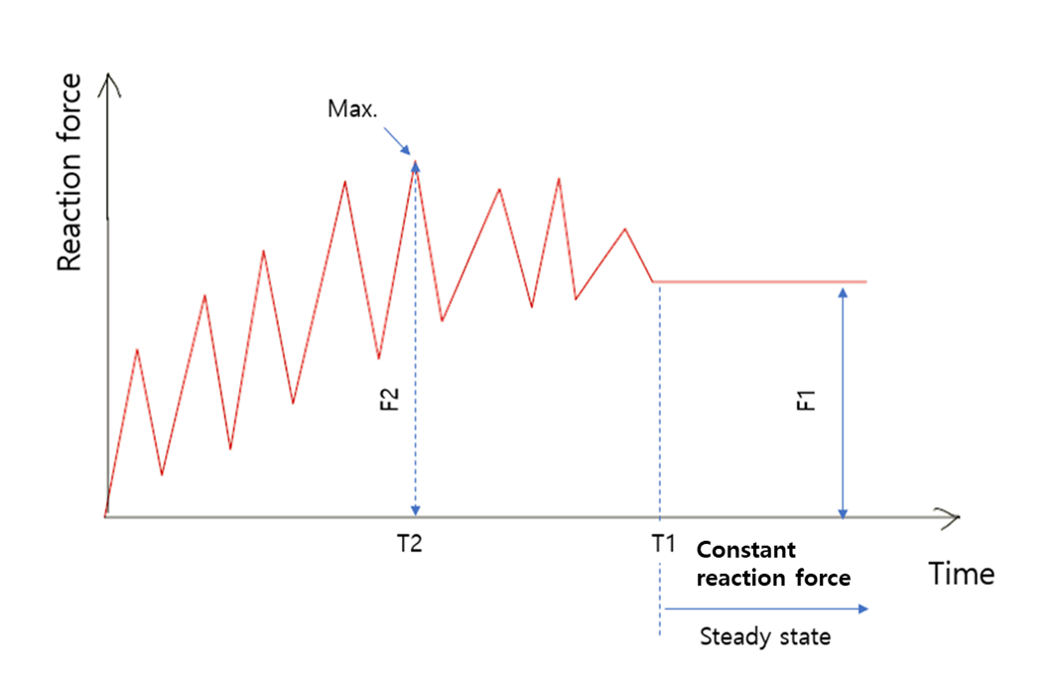

steady state

如上图所示的某结构运动过程中反作用力变化曲线,在T1时刻,该结构停止运动并保持静止状态。静态时的反作用力为F1。实际上动态状态下产生的反作用力F2比F1要大。很多情况下,会出现类似以上图示结构运动状态下的反作用力大于其静止状态下的反作用力,若仅从静态分析的结果进行判断可能造成设计判断的依据不准确。

因惯性的存在,在运动状态下的反作用力大于静平衡状态下的反作用力。当物体处于静平衡状态时,静态分析可以正确地求解由质量引起的反作用力。但是当分析对象在运动过程中自身出现振动时,静态分析很难正确地得到反作用力。

然而动态分析在计算中自然考虑由物体运动所引起的反作用力变化。

3.2 出现异常振动及异响

振动是一种常见的运动形式。

采用静态分析无法求解振动问题,振动问题必须采用动态分析。 时域动力学分析考虑的是分析对象在时间域的动特性,而其它动态分析类型则在频域进行。采用频域分析来寻找异常振动和异响原因时,因为机械系统的固有频率随着运动部件的位置、速度和接触状态的变化而连续变化,若指定的分析频率范围不合理,则可能很难找到问题的根源。时域分析以时间为变量,可更加直观、更加详尽地分析机构/结构的振动,相较于频域分析所指定的频率区间,时域动力学分析则包含所有频域的动态行为,即使机械系统的固有频率随着其运动而变化,也不会漏掉某些频率下的问题。

值得注意的是,即使得到模态分析(频率法)验证的振动和噪声问题,还需要通过时域动力学分析找出真正的噪声根源,下面我们来看看A公司的经验案例。

|

A公司的自动化产品生产线出现的噪声令其极为烦恼,为了解决该问题,A公司通过噪声测量找出噪声相关的频率范围,对比频率与模态分析的结果,他们找出引发问题的振动模式并确认问题发生的位置。在此基础上,通过更改设计、避免共振来解决问题。

|

A公司以上做法类似与许多公司的普遍做法。

A公司对改进产品再次进行了静态分析和模态分析,并且问题样机也经受了模态分析的验证,本来认为这已经足够了,但问题还是再次出现了。

|

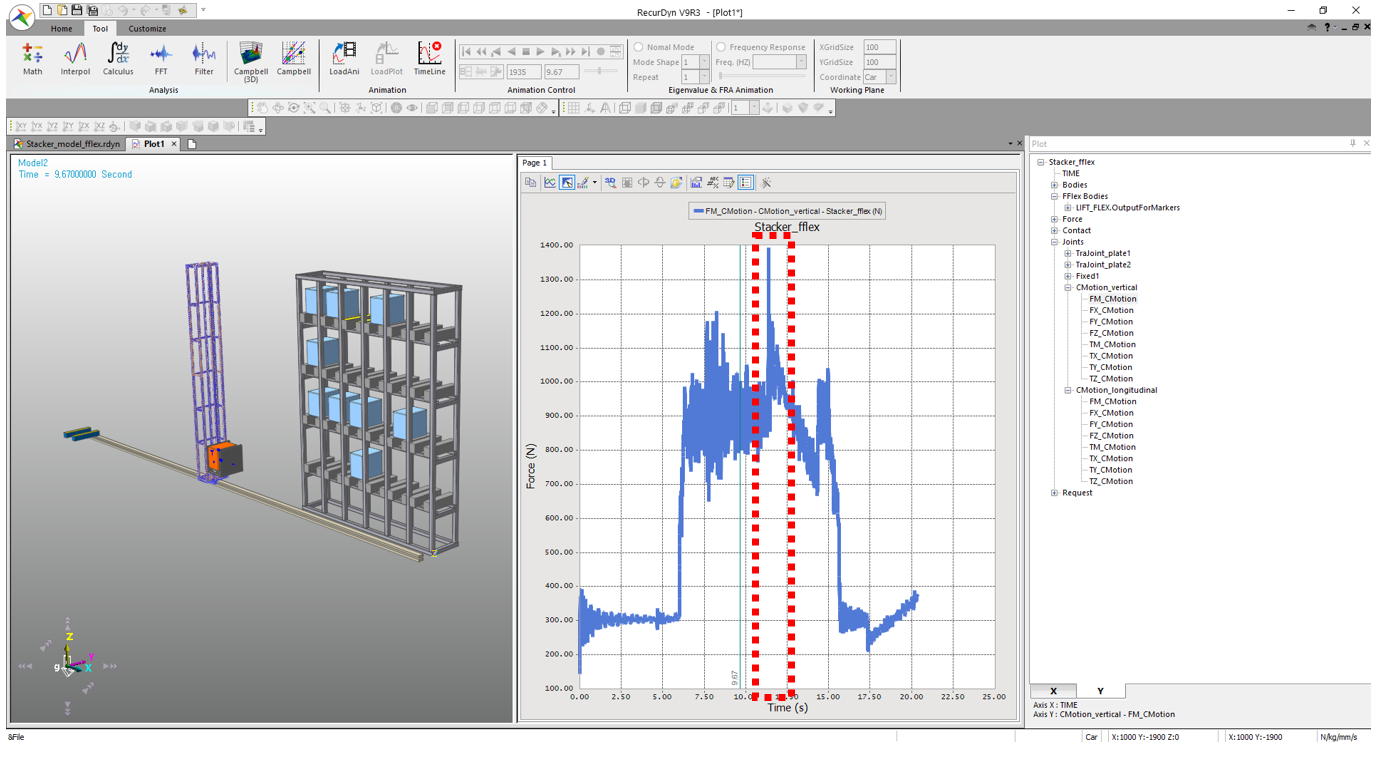

不得已A公司将解决方法转向其尚未采用的时域动力学分析,介于A公司业务流程中仅包括静态分析和模态分析,目前也没有能够进行时域动力学分析的技术人员,A公司只好向专门从事时域动力学分析的B公司求助。 对B公司的第一个请求是复现问题,A公司需要确认是否可通过时域动态仿真能提前发现问题。B公司通过时域动力学分析,完整地重现了问题。在此过程中,A公司团队也培养了时域动态仿真的能力。

|

此后,A公司将时域动态分析添加到其业务流程中,后续产品线则大大减少了振动和噪声问题。看到这里,可能大家不禁想问为什么模态分析不能找到问题,而时域动力学分析却可以呢?

这是因为模态分析漏缺了某些可能的工况条件,机械系统大范围运动过程中,零件的位姿会发生变化,系统的固有频率随之也发生改变。若模态能够反映各时刻的系统构型,其仿真结果就能预先发现问题,但实际上对于大范围运动的机械而言事先确定反映每一时刻系统构型的模态是不大可能的,所以基于模态分析的结果做出错误判断也就在所难免。 而时域动态分析时勿需使用者过多地设置,可自动考虑系统固有频率的变化,所以其分析结果能更加全面地反映系统的真实情况。

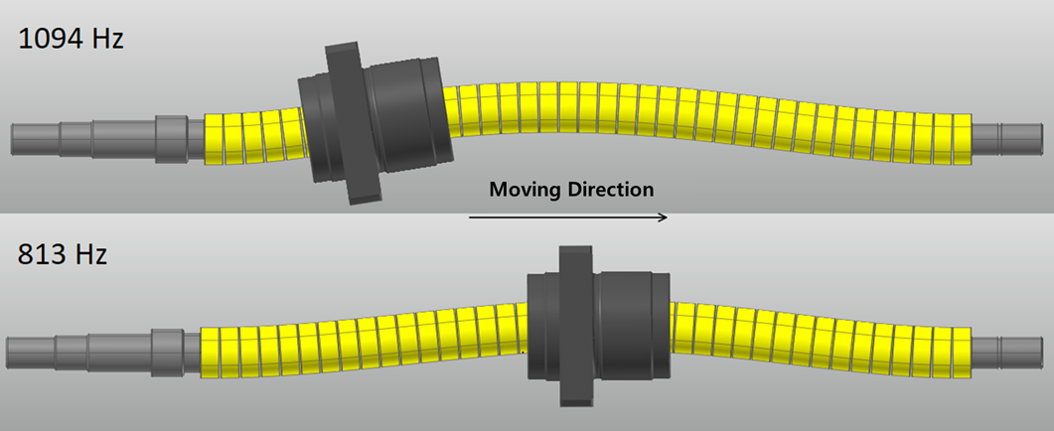

我们通过下图所示的滚珠丝杠模态即可窥见一斑,滚珠丝杠常用于FA(工厂自动化)和运动控制中,螺母处于不同位置时滚珠丝杠的固有频率和振型不同。

CHANGES IN THE NATURAL FREQUENCY OF THE BALL SCREW ACCORDING TO THE CHANGE OF THE NUT POSITION

3.3 萌生非预期的疲劳裂纹

静强度破坏和疲劳损伤是常见的2种失效模式,为避免结构发生疲劳损伤,对运动中零件的耐久性进行预测就显得格外重要,然而有效执行疲劳耐久预测却并不容易。

产品上市之后出现问题,比起样机阶段的问题更为严重。

静态分析是验证结构静强度的仿真手段,疲劳分析是在样机试制前检验结构耐久性的重要手段,而耐久性性问题检验的是动态运动所累积的损伤问题,由于累积耐久损伤的动态载荷方向的变动,耐久破坏的位置与静强度失效的位置很大程度上并不相同,通过静态分析确定的薄弱位置并不能反映真正耐久失效的部位,若仅采用静态分析结果来评判机械系统失效的可能情况,则无法暴露可能发生的疲劳失效问题。

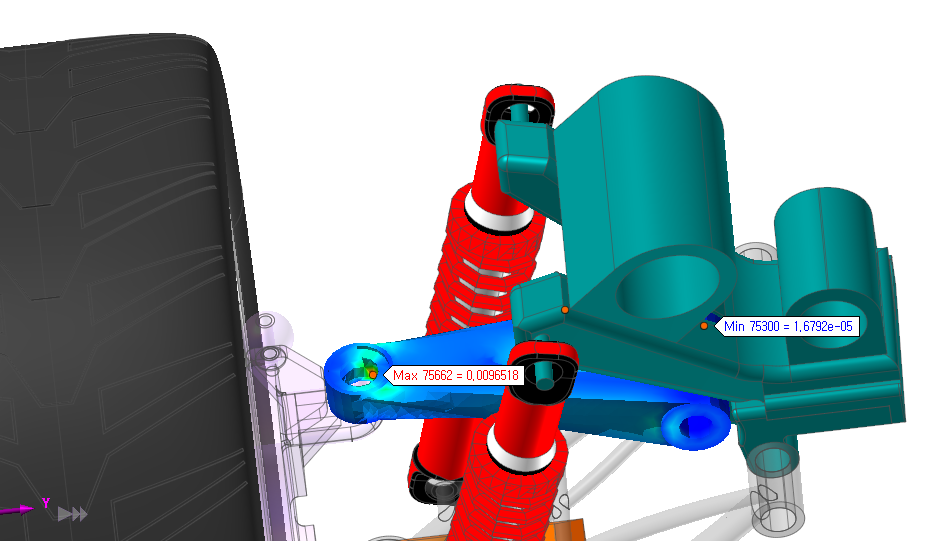

동해석을 이용한 피로해석 결과

与前述的振动类似,耐久性分析也包含时域方法和频域方法,基于频域载荷的疲劳分析称为“振动疲劳分析”。

振动疲劳分析假定系统响应为线性,比时域耐久性分析简单。对于无法指定频率的随机振动,可以使用

PSD(功率谱密度-Power spectrum density)

进行耐久性分析。

在多年前,因时域方法相应的数据量大,计算成本很高。然而近些年来,随着计算机性能以及仿真软件可处理能力的提高,使用者不必再担心基于时域法的疲劳耐久分析数据量问题。

振动疲劳分析的前提是系统的响应是线性的,时域耐久性分析方法则无需该项前提要求,时域法可考虑负载随时间的变化,还可以考虑冲击、接触和其他非线性作用的情况。下图分别是工程机械产品的实际疲劳破坏图示和基于 动力学软件RecurDyn所分析的应变历程与实际测试结果的对比 ,从中不难看出基于时域分析的动态应变与实际测试数据高度吻合。

施工设备疲劳损坏的情况

应变随时间的变化

(The two images above are taken from the presentation material at the 2017 RecurDyn User Conference)

第三章开头提到的三个问题如下。

① 样机在测试过程中损坏

② 发生异常振动、出现异响

③ 产品在使用过程中出现疲劳问题

综上,基于时域的动态分析可以辅助解决样机测试时损坏、异常振动/异响及疲劳裂纹等问题外,其好处可归纳为:

① 仿真时能精确考虑的动态负载,仿真结果有助于提高产品的安全性。

② 仿真时不遗漏频率,可提高振动问题的仿真精度。

③ 可预测产品在非线性载荷(如冲击)作用下的疲劳寿命。

作者: FunctionBay总部 中国事业本部长 车泰辂